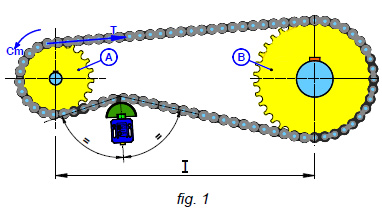

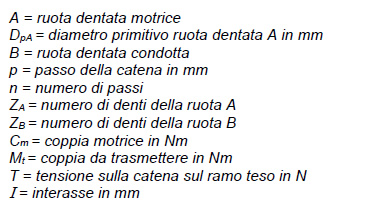

Una trasmissione con catena a rulli è costituita da una ruota dentata motrice “A” ed una o più ruote condotte “B”. Il trasferimento di moto dalla ruota motrice alle ruote condotte avviene mediante un anello di catena.

Lo sviluppo della lunghezza teorica “Lt” [mm] di una catena è dato dalla seguente formula: Lt=n*p

Per le trasmissioni a catena risulta opportuno che ZA+ZB>50 e che il numero di denti su ogni ruota risulti ZA,B<125.

Poiché normalmente la catena ha un numero pari di maglie consigliamo ruote dentate con numeri di denti privi di divisori reciproci (se questo non fosse possibile conviene adottare almeno un pignone con un numero di denti dispari) in quanto con tale accorgimento l’usura si distribuisce uniformemente sia sui pignoni che sulla catena.

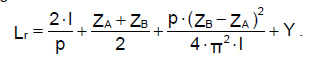

A questo punto si può calcolare la lunghezza reale della catena:

Dove Y è un numero in mm per il raggiungimento del numero pari di maglie.

Per la determinazione della tensione della catena a rulli è necessario ricavare la coppia motrice “Cm”, che è data dalla coppia da trasmettere “Mt” moltiplicata per un coefficiente “f=1,2¸2,5”, dipendente dal numero di ripartenze, dalla potenza del motore e dalle condizioni di lavoro:

Cm=Mt * f

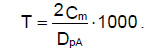

Il tiro “T” della catena sul ramo teso sarà determinato secondo la formula:

CONSIGLIAMO quindi di scegliere una catena avente un carico di rottura da 5 a 8 volte superiore a T.

Sul ramo condotto, invece, la tensione è circa nulla, infatti, l’unica forza agente è quella data dal peso proprio della catena. L’inconveniente più frequente con questo tipo di trasmissione è l’allungamento della catena e comporta:

- diminuzione dell’angolo di avvolgimento, quindi del numero di denti in presa sulla ruota motrice;

- mancanza di costanza del rapporto di trasmissione;

- anomalo contatto fra i rulli della catena ed i denti del pignone;

- usura precoce delle catene e dei pignoni;

- alta rumorosità;

- vibrazioni, con propagazione delle stesse all’intera struttura della macchina;

- salto del dente;

- uscita della catena dalla trasmissione;

- nei casi estremi rottura della catena.

Errato sarebbe, però, cercare di risolvere il problema dell’allentamento della catena tendendola eccessivamente durante la fase di messa in opera della trasmissione, in quanto dopo poco tempo si rischierebbe di accentuare le situazioni sopra descritte.

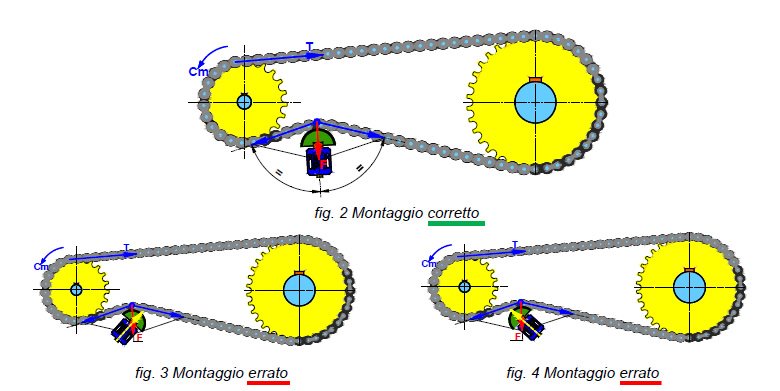

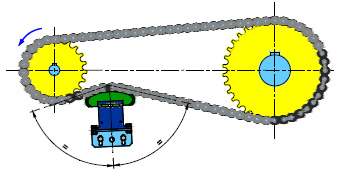

Inevitabile risulta, quindi, la presenza di un TENDICATENA AUTOMATICO che permetta di recuperare nel tempo gli allungamenti e di assorbire costantemente le vibrazioni. Il tendicatena automatico dovrà essere posizionato sul ramo condotto all’uscita del pignone motore ad una distanza superiore a quattro passi dalla corona dentata.

Per la scelta del giusto valore di tensione si dovrà tener conto, oltre ai valori sopra esposti, del peso della catena e del tipo di catena utilizzata. Nelle tabella dei KIT sono indicati dei valori orientativi che vi possono aiutare nella selezione. Per un corretto posizionamento di BLU all’interno dell’impianto, si dovrà fare attenzione che la geometria della traiettoria che la catena assumerà, sia tale per cui l’angolo d che si formerà tra la catena in “entrata” al tenditore e l’asse del tenditore sia uguale all’angolo in “uscita” dal tenditore e l’asse del tenditore. In questo modo, la colonna sarà libera di muoversi in direzione assiale senza provocare attriti eccessivi tra la colonna e la sede nel corpo nella quale scorre.

CINGHIE PIANE O TRAPEZIOIDALI:

La TRASMISSIONE A CINGHIE è generalmente costituita da una puleggia motrice e una o più pulegge condotte. Il trasferimento di moto da una ruota all’altra avviene mediante delle cinghie, in genere realizzate in materiale plastico, che possono essere a sezione rettangolare (cinghie piane) o a sezione trapezoidale (cinghie trapezoidali).

Per le cinghie dentate consultare la sezione relativa alle catene a rulli.

La trasmissione a cinghia non assicura una perfetta costanza del rapporto di trasmissione a causa di inevitabili errori dello sviluppo della lunghezza della cinghia e, una volta messo in opera il cinematismo, per la presenza di microslittamenti tra cinghia e puleggia, che in particolari condizioni dinamiche, soprattutto nelle ripartenze, possono provocare lo slittamento dell’intera cinghia sulle puleggia motrice. La presenza di slittamenti dipende da alcuni fattori:

- basso avvolgimento dell’angolo a della cinghia sulla puleggia motrice;

- basso coefficiente d’attrito tra le superfici di contatto della cinghia e della puleggia per la presenza di olio o grasso o a causa di allungamenti;

- vibrazioni;

- basso pretensionamento della cinghia.

Per eliminare i microslittamenti, quindi diventa necessario l’utilizzo di un tenditore automatico, poiché tale accorgimento consente di recuperare gli allungamenti e di assorbire le vibrazioni provocando un nodo “n” in un punto conveniente della traiettoria della cinghia, e di aumentare l’angolo di avvolgimento a mediante un opportuno posizionamento.

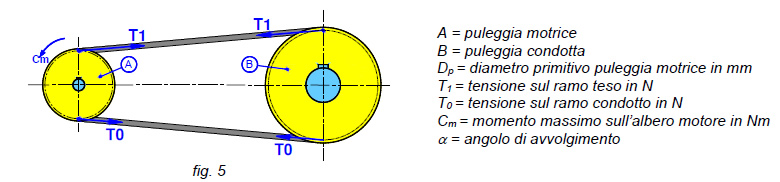

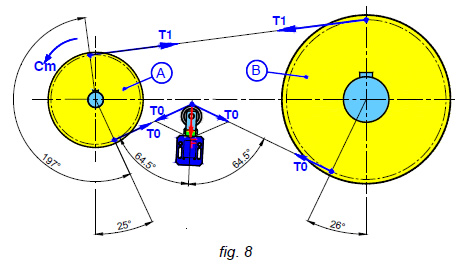

Per effettuare la scelta del tenditore è fondamentale conoscere, però, le tensioni di tiro agenti lungo la cinghia. Per il calcolo dei tiri di una trasmissione a cinghie è necessario scrivere l’equazione di equilibrio alla rotazione della puleggia motrice (equazione 1), insieme alla condizione limite allo slittamento (equazione 2), perché sulla ruota motrice in genere è minore l’angolo di avvolgimento a. Comunemente a deve essere circa p rad.

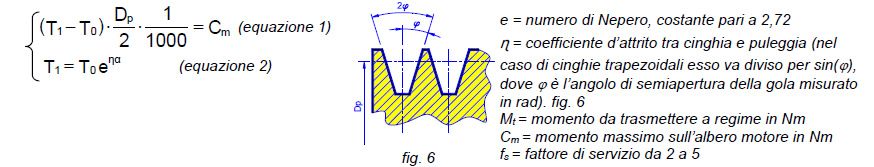

Il sistema da risolvere è quindi:

“Cm” è il valore massimo della coppia raggiungibile durante l’avviamento, ovvero nella condizione più gravosa per lo slittamento, e lo si ottiene moltiplicando per un fattore di servizio “fs” (2¸5) il valore della coppia da trasmettere “Mt” in condizioni di regime, cioè

Cm= fs ·Mt.

Il tenditore automatico dovrà essere posizionato sul ramo condotto il più vicino possibile alla puleggia motrice. La tensione nel ramo della cinghia su cui il tenditore insiste è costante, in quanto le forze d’attrito e resistenti sul tendicinghia sono praticamente nulle.

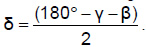

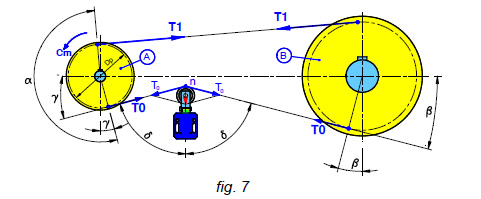

Il tenditore BLU dovrà quindi sviluppare una forza almeno necessaria ad equilibrare la risultante della somma delle due componenti della tensione del ramo su cui è applicato il tenditore, lungo l’asse del tenditore stesso. Per il corretto funzionamento del tenditore BLU è fondamentale che il suo posizionamento avvenga in modo tale che gli angoli che si formano tra l’asse di scorrimento della colonna, ovvero della molla, e la cinghia in “entrata” e in “uscita” dal tenditore siano il più possibili uguali. La fig. 7 mostra un esempio di giusta applicazione: BLU è stato posizionato lungo il ramo condotto. La configurazione della trasmissione è tale da formare un angolo della cinghia in uscita dalla puleggia motrice di g gradi rispetto alla verticale, mentre su quella condotta di b gradi rispetto la verticale.

Per un corretto funzionamento, il tenditore BLU è stato orientato in maniera tale che l’angolo che si crea tra la cinghia in “entrata” e in “uscita” dal tenditore e il suo asse siano uguali e pari a:

Questa geometria di posizionamento permette, quindi, al tenditore di operare in un corretto modo, riuscendo ad equilibrare assialmente la risultante delle forze agenti sulla cinghia, in maniera tale che nessuna forza perpendicolare possa svilupparsi sulla colonna di BLU.

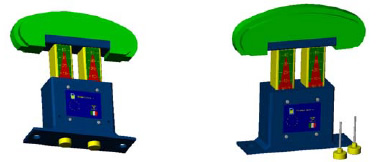

Estrarre i pioli di precarica di colore giallo dal fondo del corpo.

Comprimere il tenditore ed inserire i pioli di precarica nei fori presenti sul corpo.

Posizionare il tenditore nella trasmissione sul ramo lento e vicino al pignone motore.

Rimuovere i pioli di precarica. Durante l’operazione di montaggio, inoltre, bisogna prestare attenzione agli angoli di posizionamento: l’angolo tra l’asse della catena in “entrata” al tenditore e l’asse del tenditore deve essere uguale all’angolo tra l’asse della catena in “uscita” dal tenditore e l’asse del tenditore.

Durante le manutenzioni verificare la corsa rimanente del tenditore mediante la scala graduata presente sulle colonne del tenditore:

20-40: Prevalenza colore verde = ideale

10-20: Prevalenza colore rosso = accettabile

10- 0: Rosso = necessità di ripristino condizioni di lavoro

Ora si può scegliere l’elemento elastico che dovrà sviluppare una spinta compatibile con la forza F e dalla tabella di scelta KIT il rullo in base al TIPO DI CINGHIA.

PATTINO, ROTELLA, PIGNONE, RULLO?

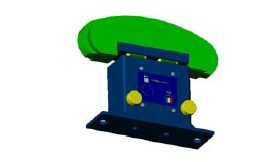

Nella scelta del giusto tenditore, spesso ci si confronta con il dilemma di quale sia il giusto KIT da utilizzare per la propria applicazione. Innanzitutto il primo parametro da considerare è per quale utilizzo sia adibito il tenditore BLU, infatti, pattini, rotelle e pignoni sono generalmente usati con le catene mentre i rulli con le cinghie. Con le trasmissioni a catena per basse velocità viene privilegiato l’uso dei pattini o delle rotelle, con velocità intermedie è consigliato l’uso dei pignoni, mentre a velocità elevate, per diminuire l’inquinamento acustico si preferisce l’utilizzo dei pattini rispetto al pignone, utilizzando però molle con carichi più bassi.

Nel caso di cinghie i parametri principali da osservare sono due: la larghezza della cinghia e la sua velocità.

La larghezza della cinghia deve essere di circa 10mm inferiore a quella del rullo e la velocità di rotazione che la cinghia imprime al rullo deve essere inferiore a 3000 giri/min.

Per velocità superiori vi consigliamo di consultarci!